- 詳情

技術交流宋

一、立體柔性密封技術的必要性分析

(一)、技術上的必要性(一般電站鍋爐存在的問題及大容量鍋爐本體密封缺陷)

1.鍋爐本體不同金屬構件管材不同導致其相對膨脹量不同進而產生漏風漏灰:由各大鍋爐廠的《鍋爐說明書》可知,現在大容量鍋爐一般采用大罩殼保溫,且頂棚采用鰭片管。所以在其上下鋪設澆灌保溫材料,而只是在爐頂管分段鰭片處,穿墻管等處澆灌耐火可塑料,其厚度與爐頂管上沿齊平。而耐火可塑料上面就是內護板。因為考慮到內護板要受高溫煙氣的直接沖刷,所以一般采用低合金耐熱鋼(12Cr1MoV, 15CrMo等)以保證其抗沖刷性能,但其膨脹量達到7.44mm/m,橫貫爐寬的膨脹量應在100mm左右,與它相接的穿墻管的小膨脹量僅為3.33mm/m,可見相對膨脹量差別之大。

2.鍋爐本體尺寸過大,導致鍋爐本體的膨脹量過大產生漏風漏灰:從鍋爐設計尺寸可知,現有鍋爐的縱向尺寸較大。從頂棚前集箱至尾包墻的長度20多米。由此可知頂棚管的膨脹量將達到110mm,以爐頂存在假設膨脹死點計算,其兩側的膨脹量也將達到55mm以上。由此可以看出其縱向膨脹量是大的。相應的頂棚管與兩側墻部位的密封必然是一大難點。現在大容量鍋爐爐頂頂棚管為鰭片管焊接的膜式壁,并在爐墻層中設置了內護板和膨脹節,而在爐頂四周與水冷壁,包墻管的交界處和穿過頂棚管段的部位無法形成膜式壁,則是采用特殊的密封塊,密封板和梳型板與內護板相互焊接的一次全密封結構。但是由于鍋爐爐頂的膨脹中心不明確,受熱面本身結構的限制和工地現場安裝管子不可避免得誤差等原因,造成個別管排之間的內護板難以鋪設和焊接。這些密封件在長期熱力工況下也會被拉裂和燒損。而各廠鍋爐的此類部位也是泄漏嚴重的部位之一。

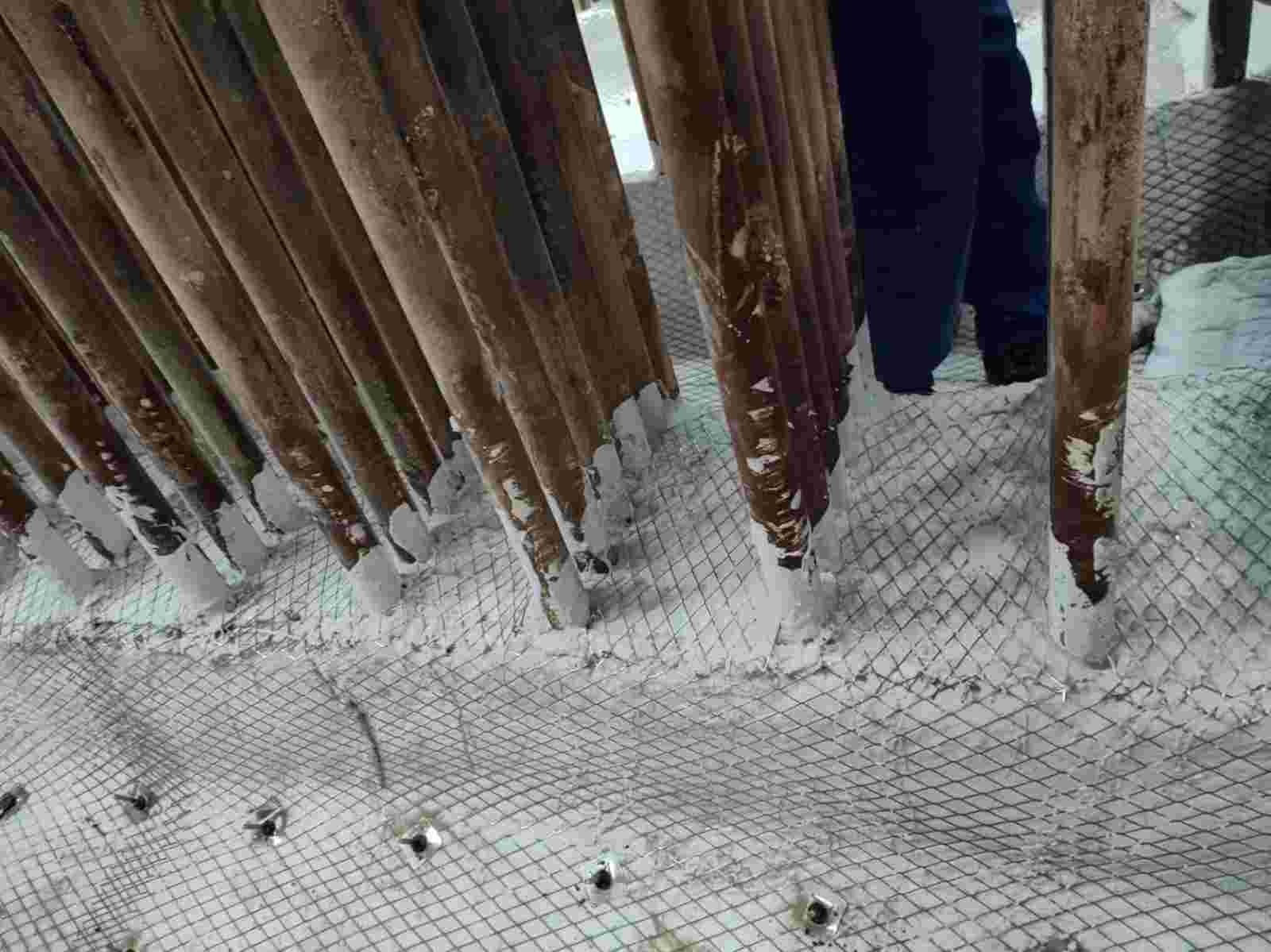

3.現有穿墻管金屬密封方式不能有效地調整膨脹產生漏風漏灰:出于施工設計及安裝等考慮,穿墻管密封盒是橫貫爐寬的,長度往往超過12米以上,且不同穿墻管系的密封盒之間間距很小,不足以吸收由于大面積滿焊密封盒而產生的焊接應力。據我們調查發現,往往是每隔7-10米處會有泄漏積灰嚴重的情況出現,而且拉裂處以高過,高再密封盒為多。

4.正常運行時爐頂經常處于正壓狀態產生漏風漏灰:大型鍋爐一般采用平衡通風,即鍋爐配有送,引風機。運行中送,引風機均開啟,爐膛內壓力按鍋爐運行規程要求保持在-(20-30)Pa運行。但國內II型鍋爐(包括進口爐型)爐膛內負壓測點一般較低,位于大屏過熱器或分割屏過熱器下部10米左右,則越往爐膛上部,負壓越低。到爐膛頂部時,正常運行工況下一般保持正壓在70-80Pa左右。這是因為大氣壓力沿大氣層高度不同而不同,海拔高度越高大氣壓力越低,在海拔地區,海拔高度每增高1米,大氣壓力降低約12Pa按這一數字,若爐膛負壓測點低于爐頂10米時,爐頂大氣壓力將低于爐膛高壓測點處的大氣壓力約120Pa,故爐頂爐內實際是處于正壓狀態,這也是導致爐膛漏風漏灰的重要原因。

5.現有鍋爐金屬密封結構安裝過于復雜產生漏風漏灰:由于鍋爐現場安裝施工中所牽連的因素過多,比如各穿墻管走向因素,工期因素等等。所以《鍋爐說明書》中也往往只提供密封方面的原則性說明,具體工地上施工只是按照設計思想和安裝經驗適當加以密封。因此這是產生密封失效的安裝原因。

6.現有密封保溫材料不足以吸收鍋爐的膨脹產生漏風漏灰:如耐火可塑料等硬性材料的膨脹量過小,只能作為耐火層而不能吸收膨脹,爐頂整體密封面積過大,當密封鋼板有露焊點等穿孔缺陷或隔熱耐火混凝土有損壞時,高溫煙氣流將進入密封板下竄行,很快就會使密封板受熱變形而損壞,造成爐頂漏風漏灰,而且有些鍋爐頂棚管后部為散管結構,與其相接的側包墻及尾部包墻也為散管結構,管間間隙施工難度大,難以保證耐火層的澆注質量。鍋爐投運后,主要頂棚管受熱膨脹不均勻,就會產生間隙大小不均。導致耐火層的損壞膨脹,進而使高溫煙氣直接沖刷密封鋼板。

7.其他技術原因產生漏風漏灰:此外還有諸如一,二次密封處理不當;大型鍋爐煙風通道的結構設計缺陷;電廠燃用煤和與設計煤種不同;鍋爐運行時由于噴燃器燃燒方式形成的煙風走廊等原因都是造成鍋爐泄漏的因素。

(二)、在鍋爐運行安全上必要性分析(漏風漏灰對運行安全性的危害):

1.漏風漏灰嚴重磨損金屬受熱面:研究發現,承壓管道在漏風漏灰部位,時常發生管壁變薄甚至爆管現象,專家認為這是漏風漏灰造成的結果。在發生鍋爐漏風漏灰時,由于鍋爐內外壓力差,在漏風處形成渦流,加速了爐灰中顆粒物對管壁的沖刷磨損作用,長此以往,該處由于爐灰中顆粒物沖擊摩擦,管壁厚度小,造成應力集中,可能導致嚴重的爆管,造成電廠被迫停產的事故。同時隨著鍋爐本體泄漏的增加,其爐內的煙風量也大于設計值,導致其風速增加,且由于泄漏點不同,產生爐內流場壓力不均,煙風流量偏差加大等,以上因素都直接間接惡化爐內工況條件,導致管壁磨損嚴重。

2.漏風漏灰對鍋爐輔機安全造成危害:主要是引風機,當鍋爐發生漏風漏灰時,降低了爐膛及換熱面的熱負荷,為保證鍋爐出力,必須增加煤粉的投入量,此舉相應加大了爐膛煙道中的風粉量,增加了風速,加大了對引風機葉片的磨損。現在各廠大小修中常有的葉輪磨損堆焊等項目說明了其危害的嚴重性。

3.漏風漏灰嚴重腐蝕金屬構件:灰中含有的有害成分(S,P,N,)等元素會對金屬構件,特別是對承壓部件起腐蝕作用,尤其當電廠處于較為潮濕的區域時而造成的酸性腐蝕作用尤為嚴重。此外漏出來的高溫煙氣往往會將熱量傳遞泄漏通道附近的鍋爐附件:管道,聯箱,熱工表線,造成燒損,腐蝕危及生產安全,嚴重威脅著鍋爐的正常運行。而當煙氣流量增加時,其煙氣的總含硫量必然增加,而含硫量的增加將導致酸露點的升高,將加大尾部受熱面的腐蝕。

4.漏風漏灰增加鍋爐本體荷重:爐頂大量積灰時,積灰量可達到200甚至300噸以上,相當于爐頂全部鋼結構密封層的重量,大大增加了鍋爐爐頂承重量及頂棚管的承重負荷,嚴重時會導致爐頂變形,對鍋爐本體的安全運行造成極大的危害。

(三)、運行經濟上的必要性(漏風漏灰對運行經濟性的危害):

1.漏風漏灰降低鍋爐熱效率:一是漏風會導致煙氣所帶熱量散失或降低煙氣溫度,導致各受熱面換熱不足,直接導致排煙溫度上升。此外,要維持額定蒸發量的話必須多投煤粉,增加了煙氣流量。導致煙氣量大量增加。而鍋爐引風機電耗約占廠用電的15%左右。根據各科研所的研究及各實際電廠試驗考核:0.1(10%)漏風系數對應7.5℃排煙溫度的升高,對應著約0.7%的熱效率的降低,對應10-15A左右引風機電機電流的增加。

2.漏風漏灰制約鍋爐出力,當密封結構發生大規模泄漏時,外界空氣會大量進入或內部煙氣大量漏出爐膛煙風系統。二者都一則影響爐膛內的負壓工況,二則勢必會大大增加引風機電耗和磨損,進而強迫鍋爐機組降負荷運行。

3.漏風漏灰增加鍋爐散熱損失:爐頂大量漏灰會使爐頂保溫破壞,導致爐頂嚴重超溫,有些電廠因爐頂泄漏問題而導致保溫層表面溫度甚至達到了200多攝氏度,大大增加了鍋爐散熱損失。

(四)、預期效果分析

(對改造前后安全,經濟運行狀況,社會環境影響進行對比分析,明確改造后對于提高系統和本單位安全性,可靠性,節能降耗,環境保護等應達到的目標,從提高效益,降低成本,增加利潤及對投資回收等方面進行分析)。

1.技術指標分析

假設爐頂部位12年內杜絕漏風漏灰現象

2.經濟指標分析

(1) 采用立體柔性密封技術后產生的節煤效益:假設一臺配670MW發電機組的2102T/H的鍋爐為例,其漏風量按3%計算,那么一年損失的直接費用粗略如下:

每年運行6000小時,負荷率100%,滿負荷總煙氣流量2.288×106 kg/h;環境溫度:20℃,溫差ΔT設為400℃,煙氣比熱=1.52 KJ /(kg·k),標煤價格500元/噸,(1kg標煤=7000大卡,1大卡=4.1816KJ)

3%漏風的直接熱損失=煙氣流量×每年運行小時數×泄漏率×ΔT×比熱

=2.288×106×6000×0.03×400×1.52=2.504×1011 KJ

折合標煤:2.504×1011÷(7000×4.1816)÷1000=8554.48噸

則每年可以節約煤耗費為:8554.48×500元=427.7萬元。

(2) 采用立體柔性密封技術后產生的節電效益:假設引風機電機電流將降低10A,年運行6000小時,電廠成本電價0.35元/(kw·h),則每年節電約

6000×10×6000÷1000×0.35×2=252000元

(3) 采用立體柔性密封技術后節省的爐頂密封費用:

假設采用傳統金屬密封工藝及其保溫,則在12年范圍內可少做3次。密封面積為677平米左右,單價估算為1000元/平米;保溫面積為950平米左右,單價估算為800元/平米,則12年內所節省的費用為:

(677×1000+950×800)×3=431.1萬元

每年節約431.1/12=35.9萬元。

(4) 采用立體柔性密封技術后減少搶修工期節約費用:

如果遇到爐頂搶修,由于爐頂沒有積灰,因此可以有效減少搶修工期,據保守計算,以一臺670MW機組為例,清灰時間1天,則減少的發電量為:67萬×24小時=1608萬度電,折合電價約562萬元左右。

3. 性價比分析

一臺2102t/h級鍋爐密封面積一般為1000平米左右,假設采用立體柔性密封技術的大包造價約180萬元,由經濟指標,投資回報可看出:

每年的投資費用為/10=18萬元/年

每年的回報為:427.7+25.2+35.9+281(假設每兩年有一次搶修)=769.8萬元/年

每年的產出/投入= 769.8/18≈ 42.77倍

相當于傳統密封保溫比例為

立體柔性密封技術/傳統密封保溫技術=180/431.1=41.7%

注:以上效益分析時未考慮傳統密封所需增加的清灰,拆保溫等人工費及材料耗損費用等,也未計由于密封所節約的一定厚度的保溫材料費及施工費。

綜上所述,無論從投資費用上,還是從投資回報上考慮來看采用立體柔性密封修復技術為鍋爐全爐頂進行密封修復是佳的方案

一、立體柔性密封技術的必要性分析

(一)、技術上的必要性(一般電站鍋爐存在的問題及大容量鍋爐本體密封缺陷)

1.鍋爐本體不同金屬構件管材不同導致其相對膨脹量不同進而產生漏風漏灰:由各大鍋爐廠的《鍋爐說明書》可知,現在大容量鍋爐一般采用大罩殼保溫,且頂棚采用鰭片管。所以在其上下鋪設澆灌保溫材料,而只是在爐頂管分段鰭片處,穿墻管等處澆灌耐火可塑料,其厚度與爐頂管上沿齊平。而耐火可塑料上面就是內護板。因為考慮到內護板要受高溫煙氣的直接沖刷,所以一般采用低合金耐熱鋼(12Cr1MoV, 15CrMo等)以保證其抗沖刷性能,但其膨脹量達到7.44mm/m,橫貫爐寬的膨脹量應在100mm左右,與它相接的穿墻管的小膨脹量僅為3.33mm/m,可見相對膨脹量差別之大。

2.鍋爐本體尺寸過大,導致鍋爐本體的膨脹量過大產生漏風漏灰:從鍋爐設計尺寸可知,現有鍋爐的縱向尺寸較大。從頂棚前集箱至尾包墻的長度20多米。由此可知頂棚管的膨脹量將達到110mm,以爐頂存在假設膨脹死點計算,其兩側的膨脹量也將達到55mm以上。由此可以看出其縱向膨脹量是大的。相應的頂棚管與兩側墻部位的密封必然是一大難點。現在大容量鍋爐爐頂頂棚管為鰭片管焊接的膜式壁,并在爐墻層中設置了內護板和膨脹節,而在爐頂四周與水冷壁,包墻管的交界處和穿過頂棚管段的部位無法形成膜式壁,則是采用特殊的密封塊,密封板和梳型板與內護板相互焊接的一次全密封結構。但是由于鍋爐爐頂的膨脹中心不明確,受熱面本身結構的限制和工地現場安裝管子不可避免得誤差等原因,造成個別管排之間的內護板難以鋪設和焊接。這些密封件在長期熱力工況下也會被拉裂和燒損。而各廠鍋爐的此類部位也是泄漏嚴重的部位之一。

3.現有穿墻管金屬密封方式不能有效地調整膨脹產生漏風漏灰:出于施工設計及安裝等考慮,穿墻管密封盒是橫貫爐寬的,長度往往超過12米以上,且不同穿墻管系的密封盒之間間距很小,不足以吸收由于大面積滿焊密封盒而產生的焊接應力。據我們調查發現,往往是每隔7-10米處會有泄漏積灰嚴重的情況出現,而且拉裂處以高過,高再密封盒為多。

4.正常運行時爐頂經常處于正壓狀態產生漏風漏灰:大型鍋爐一般采用平衡通風,即鍋爐配有送,引風機。運行中送,引風機均開啟,爐膛內壓力按鍋爐運行規程要求保持在-(20-30)Pa運行。但國內II型鍋爐(包括進口爐型)爐膛內負壓測點一般較低,位于大屏過熱器或分割屏過熱器下部10米左右,則越往爐膛上部,負壓越低。到爐膛頂部時,正常運行工況下一般保持正壓在70-80Pa左右。這是因為大氣壓力沿大氣層高度不同而不同,海拔高度越高大氣壓力越低,在海拔地區,海拔高度每增高1米,大氣壓力降低約12Pa按這一數字,若爐膛負壓測點低于爐頂10米時,爐頂大氣壓力將低于爐膛高壓測點處的大氣壓力約120Pa,故爐頂爐內實際是處于正壓狀態,這也是導致爐膛漏風漏灰的重要原因。

5.現有鍋爐金屬密封結構安裝過于復雜產生漏風漏灰:由于鍋爐現場安裝施工中所牽連的因素過多,比如各穿墻管走向因素,工期因素等等。所以《鍋爐說明書》中也往往只提供密封方面的原則性說明,具體工地上施工只是按照設計思想和安裝經驗適當加以密封。因此這是產生密封失效的安裝原因。

6.現有密封保溫材料不足以吸收鍋爐的膨脹產生漏風漏灰:如耐火可塑料等硬性材料的膨脹量過小,只能作為耐火層而不能吸收膨脹,爐頂整體密封面積過大,當密封鋼板有露焊點等穿孔缺陷或隔熱耐火混凝土有損壞時,高溫煙氣流將進入密封板下竄行,很快就會使密封板受熱變形而損壞,造成爐頂漏風漏灰,而且有些鍋爐頂棚管后部為散管結構,與其相接的側包墻及尾部包墻也為散管結構,管間間隙施工難度大,難以保證耐火層的澆注質量。鍋爐投運后,主要頂棚管受熱膨脹不均勻,就會產生間隙大小不均。導致耐火層的損壞膨脹,進而使高溫煙氣直接沖刷密封鋼板。

7.其他技術原因產生漏風漏灰:此外還有諸如一,二次密封處理不當;大型鍋爐煙風通道的結構設計缺陷;電廠燃用煤和與設計煤種不同;鍋爐運行時由于噴燃器燃燒方式形成的煙風走廊等原因都是造成鍋爐泄漏的因素。

(二)、在鍋爐運行安全上必要性分析(漏風漏灰對運行安全性的危害):

1.漏風漏灰嚴重磨損金屬受熱面:研究發現,承壓管道在漏風漏灰部位,時常發生管壁變薄甚至爆管現象,專家認為這是漏風漏灰造成的結果。在發生鍋爐漏風漏灰時,由于鍋爐內外壓力差,在漏風處形成渦流,加速了爐灰中顆粒物對管壁的沖刷磨損作用,長此以往,該處由于爐灰中顆粒物沖擊摩擦,管壁厚度小,造成應力集中,可能導致嚴重的爆管,造成電廠被迫停產的事故。同時隨著鍋爐本體泄漏的增加,其爐內的煙風量也大于設計值,導致其風速增加,且由于泄漏點不同,產生爐內流場壓力不均,煙風流量偏差加大等,以上因素都直接間接惡化爐內工況條件,導致管壁磨損嚴重。

2.漏風漏灰對鍋爐輔機安全造成危害:主要是引風機,當鍋爐發生漏風漏灰時,降低了爐膛及換熱面的熱負荷,為保證鍋爐出力,必須增加煤粉的投入量,此舉相應加大了爐膛煙道中的風粉量,增加了風速,加大了對引風機葉片的磨損。現在各廠大小修中常有的葉輪磨損堆焊等項目說明了其危害的嚴重性。

3.漏風漏灰嚴重腐蝕金屬構件:灰中含有的有害成分(S,P,N,)等元素會對金屬構件,特別是對承壓部件起腐蝕作用,尤其當電廠處于較為潮濕的區域時而造成的酸性腐蝕作用尤為嚴重。此外漏出來的高溫煙氣往往會將熱量傳遞泄漏通道附近的鍋爐附件:管道,聯箱,熱工表線,造成燒損,腐蝕危及生產安全,嚴重威脅著鍋爐的正常運行。而當煙氣流量增加時,其煙氣的總含硫量必然增加,而含硫量的增加將導致酸露點的升高,將加大尾部受熱面的腐蝕。

4.漏風漏灰增加鍋爐本體荷重:爐頂大量積灰時,積灰量可達到200甚至300噸以上,相當于爐頂全部鋼結構密封層的重量,大大增加了鍋爐爐頂承重量及頂棚管的承重負荷,嚴重時會導致爐頂變形,對鍋爐本體的安全運行造成極大的危害。

(三)、運行經濟上的必要性(漏風漏灰對運行經濟性的危害):

1.漏風漏灰降低鍋爐熱效率:一是漏風會導致煙氣所帶熱量散失或降低煙氣溫度,導致各受熱面換熱不足,直接導致排煙溫度上升。此外,要維持額定蒸發量的話必須多投煤粉,增加了煙氣流量。導致煙氣量大量增加。而鍋爐引風機電耗約占廠用電的15%左右。根據各科研所的研究及各實際電廠試驗考核:0.1(10%)漏風系數對應7.5℃排煙溫度的升高,對應著約0.7%的熱效率的降低,對應10-15A左右引風機電機電流的增加。

2.漏風漏灰制約鍋爐出力,當密封結構發生大規模泄漏時,外界空氣會大量進入或內部煙氣大量漏出爐膛煙風系統。二者都一則影響爐膛內的負壓工況,二則勢必會大大增加引風機電耗和磨損,進而強迫鍋爐機組降負荷運行。

3.漏風漏灰增加鍋爐散熱損失:爐頂大量漏灰會使爐頂保溫破壞,導致爐頂嚴重超溫,有些電廠因爐頂泄漏問題而導致保溫層表面溫度甚至達到了200多攝氏度,大大增加了鍋爐散熱損失。

(四)、預期效果分析

(對改造前后安全,經濟運行狀況,社會環境影響進行對比分析,明確改造后對于提高系統和本單位安全性,可靠性,節能降耗,環境保護等應達到的目標,從提高效益,降低成本,增加利潤及對投資回收等方面進行分析)。

1.技術指標分析

假設爐頂部位12年內杜絕漏風漏灰現象

2.經濟指標分析

(1) 采用立體柔性密封技術后產生的節煤效益:假設一臺配670MW發電機組的2102T/H的鍋爐為例,其漏風量按3%計算,那么一年損失的直接費用粗略如下:

每年運行6000小時,負荷率100%,滿負荷總煙氣流量2.288×106 kg/h;環境溫度:20℃,溫差ΔT設為400℃,煙氣比熱=1.52 KJ /(kg·k),標煤價格500元/噸,(1kg標煤=7000大卡,1大卡=4.1816KJ)

3%漏風的直接熱損失=煙氣流量×每年運行小時數×泄漏率×ΔT×比熱

=2.288×106×6000×0.03×400×1.52=2.504×1011 KJ

折合標煤:2.504×1011÷(7000×4.1816)÷1000=8554.48噸

則每年可以節約煤耗費為:8554.48×500元=427.7萬元。

(2) 采用立體柔性密封技術后產生的節電效益:假設引風機電機電流將降低10A,年運行6000小時,電廠成本電價0.35元/(kw·h),則每年節電約

6000×10×6000÷1000×0.35×2=252000元

(3) 采用立體柔性密封技術后節省的爐頂密封費用:

假設采用傳統金屬密封工藝及其保溫,則在12年范圍內可少做3次。密封面積為677平米左右,單價估算為1000元/平米;保溫面積為950平米左右,單價估算為800元/平米,則12年內所節省的費用為:

(677×1000+950×800)×3=431.1萬元

每年節約431.1/12=35.9萬元。

(4) 采用立體柔性密封技術后減少搶修工期節約費用:

如果遇到爐頂搶修,由于爐頂沒有積灰,因此可以有效減少搶修工期,據保守計算,以一臺670MW機組為例,清灰時間1天,則減少的發電量為:67萬×24小時=1608萬度電,折合電價約562萬元左右。

3. 性價比分析

一臺2102t/h級鍋爐密封面積一般為1000平米左右,假設采用立體柔性密封技術的大包造價約180萬元,由經濟指標,投資回報可看出:

每年的投資費用為/10=18萬元/年

每年的回報為:427.7+25.2+35.9+281(假設每兩年有一次搶修)=769.8萬元/年

每年的產出/投入= 769.8/18≈ 42.77倍

相當于傳統密封保溫比例為

立體柔性密封技術/傳統密封保溫技術=180/431.1=41.7%

注:以上效益分析時未考慮傳統密封所需增加的清灰,拆保溫等人工費及材料耗損費用等,也未計由于密封所節約的一定厚度的保溫材料費及施工費。

綜上所述,無論從投資費用上,還是從投資回報上考慮來看采用立體柔性密封修復技術為鍋爐全爐頂進行密封修復是佳的方案

詢價留言

免責聲明

- 以上信息(包括文字、圖片、視頻等)由用戶自行提供,該用戶負責信息內容的真實性、準確性和合法性。全球機械網不提供任何保證,并不承擔任何法律責任。 全球機械網提醒您交易小心謹慎。

商家檔案

- 中四方建工集團有限公司

- 試用會員第1年

- 會員等級:試用會員

- 企業認證:未認證

- 進入商鋪 供應目錄