- 詳情

1、流動性好,低粘度灌注,避免產品內部造成空隙殘留影響產品性能。

2、彈性體聚氨酯,與底材附著力好,高空跌落不易與底材分離或開裂。

3、高低溫-40℃-150℃環境長期使用,應用在戶外全天候苛刻環境能穩定的保持產品與底材的附著力,及優異的防水性能。

4、能穩定可靠地固定線圈,開啟式傳感器切割不會拉動線圈。

電子灌封膠又稱作電子膠,是一個較為廣泛的稱呼。主要用于電子元器件的密封和粘接,可強化電子元器件的整體性能,提高電子器件對振動的抵抗能力,可避免電子器件直接暴露于空氣之中,起到防塵、防潮的作用。目前市場上電子灌封膠的品種繁多,從材質類型上分,目前常見的灌封膠主要有三種,即硅橡膠灌封膠、環氧灌封膠和聚氨酯灌封膠。

由于聚氨酯的特殊的化學結構,使得其綜合性能非常特殊,其特殊性能主要有:

1、硬度范圍寬。聚氨酯的硬度范圍從邵氏A10到邵氏D80,而普通的橡膠的范圍從邵氏A20至邵氏A90,塑料的硬度范圍從邵氏A97至邵氏D100。而且聚氨酯在高的硬度下仍然可具有較高的彈性和斷裂伸長率;

2、耐磨性好。聚氨酯的耐磨性是天然橡膠的3-10倍,享有“耐磨橡膠”的美稱;

3、優異的耐溶劑性能和耐油性能。聚氨酯的耐油性能比較高,在燃料油和水中,聚氨酯幾乎不受浸蝕,在耐水、耐酸、耐堿腐蝕方面,聚醚性聚氨酯優于聚酯型聚氨酯;

4、耐低溫性能好。聚酯型聚氨酯的脆性溫度約為零下40℃,而聚醚型聚氨酯脆性溫度可達到零下70℃;

5、較強的黏合性;

6、吸振能力好,減震能力強。在室溫下,聚氨酯可吸收振動能量的10%-20%。

7、優異的生物相容性。這些性能是很多材料所不具備的,因此,聚氨酯被廣泛應用于各個領域。

灌封膠注意事項:

使用聚氨酯灌封膠時應把待灌膠的器件清理干凈(預熱:將被澆注器件置于60℃左右烘箱中烘1-2小時,除去器件濕氣水分,還有掃除灰塵雜質等),同時避免與硅膠、環氧樹脂、不飽和聚脂、縮合型室溫橡膠等產品一起使用,防止不固化現象。

按說明書要求配比取量,且稱量準確,請切記配比是重量比而非體積比,AB膠混合后需充分攪拌均勻,以避免不固化或固化不完全。

在攪拌AB膠的時候要朝同一個方向攪拌均勻,不要來回兩個方向攪拌,防止有氣泡產生

A膠硅膠與B膠固化劑按5:1配比混合后會開始逐漸固化,其粘稠度會逐漸上升,不會腐蝕電子元器件,會產生熱量,請注意控制一次配膠的量,一次配量過多會導致膠水溫度上升而使反應加快,其可使用的時間也會縮短,混合后的膠液盡量在短時間內使用完。

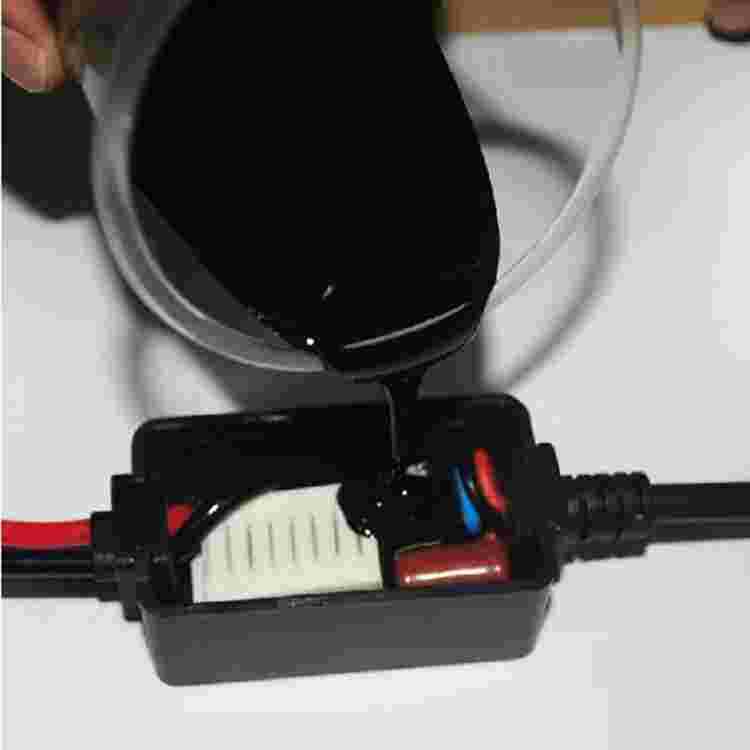

攪拌均勻后請及時進行灌膠,并盡量在可使用時間內使用完已混合的膠液,另外灌注后,膠液會逐漸滲透到組件產品的縫隙中,必要時請進行二次灌膠以達到密封保護作用。

操作時間與產品配方有關外還主要受溫度影響,溫度高固化速度會加快,操作時間也就相應縮短,溫度低固化速度就會慢,操作時間相應會延長。

固化過程中,請保持環境的干燥潔凈,以免雜質或塵土落入未固化的膠液表面,造成表面不平整有坑的現象。避免水分或者水氣,聚氨酯遇水會導致固化失效。

在大量使用前,請先小量試用,掌握產品的使用技巧,以免出現差錯。

有少數人長時間接觸膠液會產生輕度不適,建議使用時戴防護手套,粘到皮膚上請用酒精擦去,并使用清潔劑清洗干凈。

殘膠清除:外溢未固化的殘膠可用酒精等有機溶劑拭擦干凈,對于已固化的殘膠只能用尖銳器械小心刮除。

主要應用領域是電子、電器元器件及電器組件,傳感器,電源模塊,電力電池,驅動電機的灌封等場合。

產品特性:

可室溫固化或是加熱快速固化,滿足不同固化速率需求。

A組分B組分1:1標準配比(質量或體積)或是靈活配比以滿足不同硬度設計要求。

加成型有機硅,無解聚小分子揮發物。

不易沉降,不易團聚結塊。

粘度低,流動性好。

導熱率高,熱阻低。

強度高,低介電損耗。

IP65及以上防水。

耐溫-70C~220C,高低溫及溫度循環。

滿足UL94 V-0阻燃等級符合RoHS, HF, REACH等環保要求。

產品優勢:

性能穩定,表里固化完全。

體系穩定,不易沉降,不易團聚結塊,保質期長。

工藝便捷,流動性好,有效填充元件的間隙。

內應力低,元器件無損傷。

導熱率高,散熱效果好。

絕緣可靠,電氣性能優異。

防水密封,IP65及以上防水。

耐溫耐候,耐高低溫,耐溫度循環。

優異阻燃,滿足UL94 V-0阻燃等級。

健康環保,符合RoHS, HF, REACH等環保要求,無揮發物

威固價值:

導熱型產品線豐富,滿足不同功率產品設計需求。

技術,為典型應用定制,性能優化。

品質可靠,經過充分的實例應用驗證。

應用定制化,針對典型應用開發,提高客戶設計效率。

本土供應鏈,供貨及時穩定。

成本優勢。

2、彈性體聚氨酯,與底材附著力好,高空跌落不易與底材分離或開裂。

3、高低溫-40℃-150℃環境長期使用,應用在戶外全天候苛刻環境能穩定的保持產品與底材的附著力,及優異的防水性能。

4、能穩定可靠地固定線圈,開啟式傳感器切割不會拉動線圈。

電子灌封膠又稱作電子膠,是一個較為廣泛的稱呼。主要用于電子元器件的密封和粘接,可強化電子元器件的整體性能,提高電子器件對振動的抵抗能力,可避免電子器件直接暴露于空氣之中,起到防塵、防潮的作用。目前市場上電子灌封膠的品種繁多,從材質類型上分,目前常見的灌封膠主要有三種,即硅橡膠灌封膠、環氧灌封膠和聚氨酯灌封膠。

由于聚氨酯的特殊的化學結構,使得其綜合性能非常特殊,其特殊性能主要有:

1、硬度范圍寬。聚氨酯的硬度范圍從邵氏A10到邵氏D80,而普通的橡膠的范圍從邵氏A20至邵氏A90,塑料的硬度范圍從邵氏A97至邵氏D100。而且聚氨酯在高的硬度下仍然可具有較高的彈性和斷裂伸長率;

2、耐磨性好。聚氨酯的耐磨性是天然橡膠的3-10倍,享有“耐磨橡膠”的美稱;

3、優異的耐溶劑性能和耐油性能。聚氨酯的耐油性能比較高,在燃料油和水中,聚氨酯幾乎不受浸蝕,在耐水、耐酸、耐堿腐蝕方面,聚醚性聚氨酯優于聚酯型聚氨酯;

4、耐低溫性能好。聚酯型聚氨酯的脆性溫度約為零下40℃,而聚醚型聚氨酯脆性溫度可達到零下70℃;

5、較強的黏合性;

6、吸振能力好,減震能力強。在室溫下,聚氨酯可吸收振動能量的10%-20%。

7、優異的生物相容性。這些性能是很多材料所不具備的,因此,聚氨酯被廣泛應用于各個領域。

灌封膠注意事項:

使用聚氨酯灌封膠時應把待灌膠的器件清理干凈(預熱:將被澆注器件置于60℃左右烘箱中烘1-2小時,除去器件濕氣水分,還有掃除灰塵雜質等),同時避免與硅膠、環氧樹脂、不飽和聚脂、縮合型室溫橡膠等產品一起使用,防止不固化現象。

按說明書要求配比取量,且稱量準確,請切記配比是重量比而非體積比,AB膠混合后需充分攪拌均勻,以避免不固化或固化不完全。

在攪拌AB膠的時候要朝同一個方向攪拌均勻,不要來回兩個方向攪拌,防止有氣泡產生

A膠硅膠與B膠固化劑按5:1配比混合后會開始逐漸固化,其粘稠度會逐漸上升,不會腐蝕電子元器件,會產生熱量,請注意控制一次配膠的量,一次配量過多會導致膠水溫度上升而使反應加快,其可使用的時間也會縮短,混合后的膠液盡量在短時間內使用完。

攪拌均勻后請及時進行灌膠,并盡量在可使用時間內使用完已混合的膠液,另外灌注后,膠液會逐漸滲透到組件產品的縫隙中,必要時請進行二次灌膠以達到密封保護作用。

操作時間與產品配方有關外還主要受溫度影響,溫度高固化速度會加快,操作時間也就相應縮短,溫度低固化速度就會慢,操作時間相應會延長。

固化過程中,請保持環境的干燥潔凈,以免雜質或塵土落入未固化的膠液表面,造成表面不平整有坑的現象。避免水分或者水氣,聚氨酯遇水會導致固化失效。

在大量使用前,請先小量試用,掌握產品的使用技巧,以免出現差錯。

有少數人長時間接觸膠液會產生輕度不適,建議使用時戴防護手套,粘到皮膚上請用酒精擦去,并使用清潔劑清洗干凈。

殘膠清除:外溢未固化的殘膠可用酒精等有機溶劑拭擦干凈,對于已固化的殘膠只能用尖銳器械小心刮除。

主要應用領域是電子、電器元器件及電器組件,傳感器,電源模塊,電力電池,驅動電機的灌封等場合。

產品特性:

可室溫固化或是加熱快速固化,滿足不同固化速率需求。

A組分B組分1:1標準配比(質量或體積)或是靈活配比以滿足不同硬度設計要求。

加成型有機硅,無解聚小分子揮發物。

不易沉降,不易團聚結塊。

粘度低,流動性好。

導熱率高,熱阻低。

強度高,低介電損耗。

IP65及以上防水。

耐溫-70C~220C,高低溫及溫度循環。

滿足UL94 V-0阻燃等級符合RoHS, HF, REACH等環保要求。

產品優勢:

性能穩定,表里固化完全。

體系穩定,不易沉降,不易團聚結塊,保質期長。

工藝便捷,流動性好,有效填充元件的間隙。

內應力低,元器件無損傷。

導熱率高,散熱效果好。

絕緣可靠,電氣性能優異。

防水密封,IP65及以上防水。

耐溫耐候,耐高低溫,耐溫度循環。

優異阻燃,滿足UL94 V-0阻燃等級。

健康環保,符合RoHS, HF, REACH等環保要求,無揮發物

威固價值:

導熱型產品線豐富,滿足不同功率產品設計需求。

技術,為典型應用定制,性能優化。

品質可靠,經過充分的實例應用驗證。

應用定制化,針對典型應用開發,提高客戶設計效率。

本土供應鏈,供貨及時穩定。

成本優勢。

詢價留言

免責聲明

- 以上信息(包括文字、圖片、視頻等)由用戶自行提供,該用戶負責信息內容的真實性、準確性和合法性。全球機械網不提供任何保證,并不承擔任何法律責任。 全球機械網提醒您交易小心謹慎。

商家檔案

- 上海威固化工制品有限公司

- 試用會員第5年

- 會員等級:試用會員

- 企業認證:未認證

- 進入商鋪 商品目錄